S. Bakhtiari and D. S. Kupperman, "Modeling of eddy current probe response for steam

generator tubes," Nuclear engineering and design, Vol. 194, No. 1, pp. 57-71 (1999)

[

CrossRef]

D. P. Johnston, J. A. Buck, P. R. Underhill, J. E. Morelli, and T. W. Krause, "Pulsed

eddy-current detection of loose parts in steam generators," IEEE Sensors Journal,

Vol. 18, No. 6, pp. 2506-2512 (2018)

H. S. Jung, Y. H. Kweon, D. H. Lee, W. J. Shin, and C. K. Yim, "Detection of Foreign

Objects Using Bobbin Probe in Eddy Current Test," Journal of the Korean Society for

Nondestructive Testing, Vol. 36, No. 4, pp. 295-299 (2016) [

CrossRef]

S. J. Song, C. H. Kim, Y. K. Shin, H. B. Lee, Y. W. Park and C. J. Kim, "Classification

of Axis-symmetric Flaws with Non-Symmetric Cross-Sections using Simulated Eddy Current

Testing Signals," Journal of the Korean Society for Nondestructive Testing, Vol. 21,

No. 5, pp. 510-517 (2001)

E. Demaldent, C. Reboud, F. Nozais, J. M. Decitre, T. Sollier and G. Cattiaux, "Modelling

the ECT of U-bend steam tubes by the boundary element method," Proceedings of the

19th World Conference on Nondestructive Testing, Munich, Germany (2016)

C. Gilles-Pascaud, G. Pichenot, D. Premel, C. Reboud and A. Skarlatos, "Modelling

of Eddy Current inspections with CIVA," Proceedings of the 17th World Conference on

Nondestructive Testing, Shanghai, China (2008)

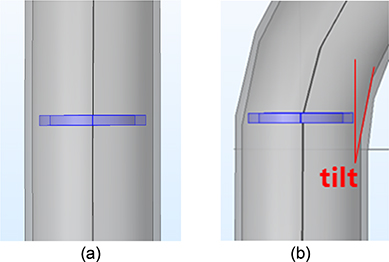

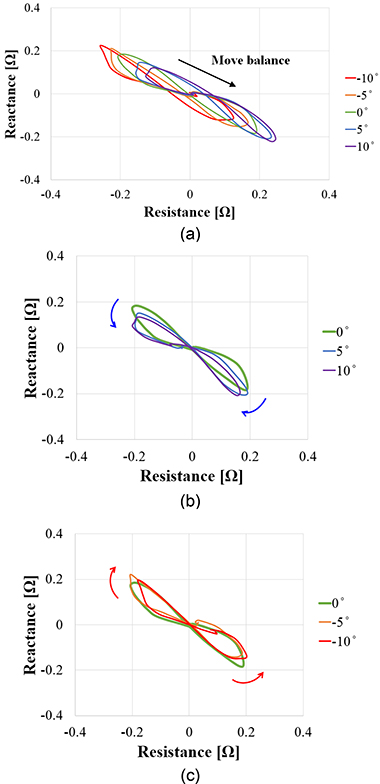

V. Chudacik and M. Smetana, "Tilt-shift eddy current probe impact on information value

of response signal," Archives of Electrical Engineering, Vol. 65, No. 1, pp. 133-140

(2016) [

CrossRef]

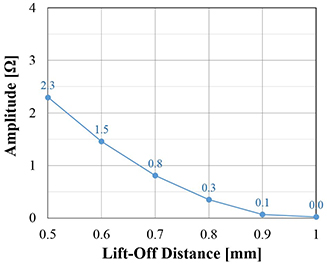

Y. H. Zhang, F. L. Luo and H. X. Sun, "Impedance evaluation of a probe-coil’s lift-off

and tilt effect in eddy-current nondestructive inspection by 3D finite element modeling,"

Proceedings of the 17th World Conference on Nondestructive Testing, Shanghai, China

(2008)

T. P. Theodoulidis, "Analytical Modeling of Wobble in Eddy Current Tube Testing with

Bobbin Coils," Research in Nondestructive Evaluation, Vol. 14, No. 2, pp. 111-126

(2002) [

CrossRef]

P. Silvester and M. V. L. Chari, "Finite Element Solution of Saturable Magnetic Field

Problems," IEEE Transactions on Power Apparatus and Systems, Vol. 89, No. 7, pp. 1642-1651

(1970)

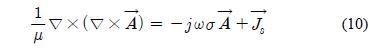

Y. K. Shin, "Governing Equation for Numerical Analysis of Eddy Current Testing," Journal

of the Korean Society for Nondestructive Testing, Vol. 33, No. 3, pp. 289-292 (2013)

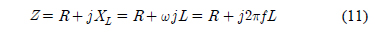

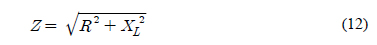

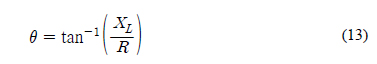

B. P. C. Rao, "Practical eddy current testing," Indian Society for Non-Destructive

Testing – National Certification Board Series, Alpha Science International Ltd., Oxford,

U.K., pp. 20-25 (2007)

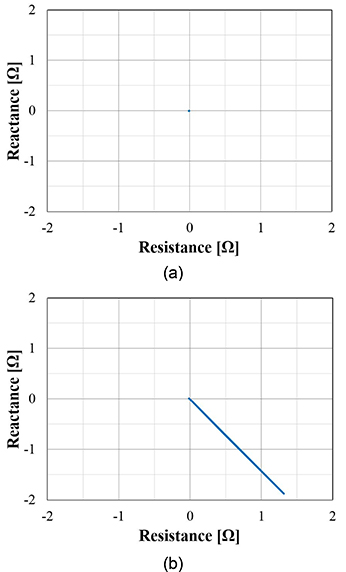

Y. K. Shin, Y. T. Lee, J. H. Lee and M. H. Song, "Drawing of Impedance Plane Diagrams

of Absolute Coil ECT Signals by finite Element Analysis," Journal of the Korean Society

for Nondestructive Testing, Vol. 24, No. 4, pp. 315-324 (2004)

ASME Section V, Article 8, Appenidx I, "Eddy Current Examination Method for Installed

Nonferromagnetic Steam Generator Heat Exchanger Tubing," (1986)

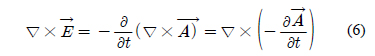

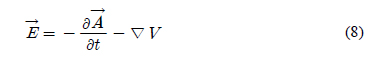

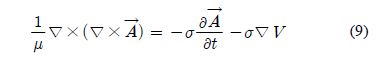

)과 전기 스칼라 포텐셜(Φ)을, 그 이외의 공간과 전류원이 존재하는 코일영역에서는 자기 포텐셜(

)과 전기 스칼라 포텐셜(Φ)을, 그 이외의 공간과 전류원이 존재하는 코일영역에서는 자기 포텐셜( )와 전류밀도 벡터(

)와 전류밀도 벡터( )의 관계식은 (1)과 같다.

)의 관계식은 (1)과 같다.

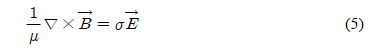

)는 식(2)와 같은 자속 밀도벡터(

)는 식(2)와 같은 자속 밀도벡터( )로 표시된다.

)로 표시된다.

)는 가우스(Gauss) 법칙에 의하여 다음 식(3) 및 (4)와 같이 표현된다.

)는 가우스(Gauss) 법칙에 의하여 다음 식(3) 및 (4)와 같이 표현된다.

)에 의해서만 발생하므로

)에 의해서만 발생하므로