Technical Paper

전 병준

[*] Byoungjun Jeon

[*], 김 윤수

[**] Yoonsoo Kim

[**], 박 재원

[***][✝] Jae Won Park

[***][✝]

Keywords: 지상궤도 전투장비, 방사선투과검사, 디지털 영상처리, 현상처리, 이미지 플레이트.

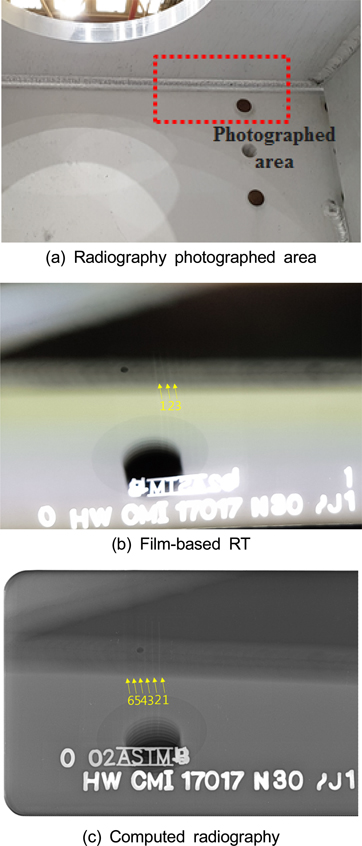

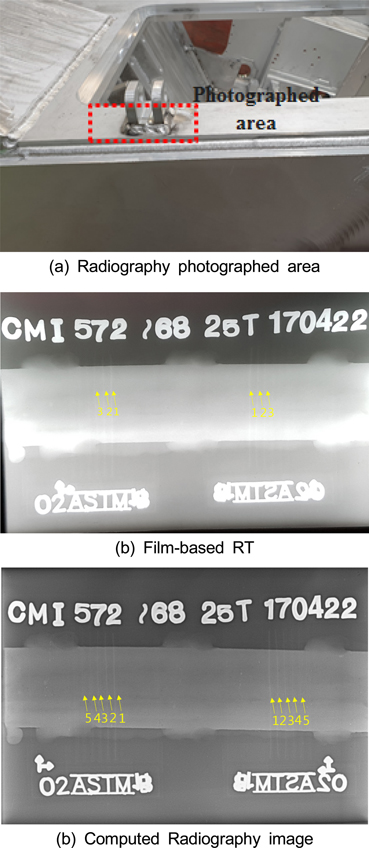

Keywords: Ground Tracked Combat Vehicle, Radiography Testing, Computed Radioigraphy, Development Process, Image Plate.

References

▼

K. K. Park, "NDT for aircraft maintenance," Journal of the Korean Society for Nondestructive

Testing, Vol. 13, No. 2, pp. 81-93 (1993)

H. Li and C. A. Duarte, "A two-scale generalized finite element method for parallel

simulations of spot welds in large structures," Comput. Methods Appl. Mech. Eng.,

Vol. 337, pp. 28-65 (2018) [

CrossRef]

J. M. Lee, H. D. Seo and H. Chung, "Efficient welding distortion analysis method for

large welded structures," Journal of Materials Processing Tech., Vol. 256, pp 36-50

(2018) [

CrossRef]

R. R. Da Silva, M. H. Siqueira, M P. V. De souza, J. M. Rebello and L. P. Calôba,

"Estimated accuracy of classification of defects detected in welded joints by tests,"

NDT & E International, Vol. 38, pp 335-343 (2005) [

CrossRef]

N. Nacereddine, A. B. Goumeidane and D. Ziou, "Unsupervised weld defect classification

in radiographic images using multivariate generalized Gaussian mixture model with

exact computation of mean and shape parameters," Computers in Industry, Vol. 108,

pp 132-149 (2019) [

CrossRef]

T. J. Lho, "A Study on the Development of Diagnosing System of Defects on Surface

of Inner Overlay Welding of Long Pipes using Liquid Penetrant Test," Journal of the

Korea Academia-Industrial cooperation Society, Vol. 19, No. 10, pp. 121-127 (2018)

G. H. Kim, J. S. Lim and E. W. Lee, "Dry magnetic particle testing of steel billet,"

Journal of the Korean Society for Nondestructive Testing, Vol. 16, No. 3, pp. 162-173

(1996)

S. S. Lee and K. B. Kim, "Recent Research Trend for Nondestructive Testing Technology,"

Journal of the Korean Society for Nondestructive Testing, Vol. 24, No. 1, pp. 64-85

(2004)

G. T. Joo, "A Principle of Radiographic Contrast," Journal of the Korean Society for

Nondestructive Testing, Vol. 32, No. 1, pp. 71-77 (2012) [

CrossRef]

ASTM E 747-04, "Standard Practice for Design, Manufacture and Material Grouping Classification

of Wire Image Quality Indicators (IQI) Used for Radiology," Americal Society for Testing

and Materials, West Conshohocken, Pensylvania (1997)