H. S. Choi and Y. Cho, "Structural Health Monitoring Techniques for Composite Aircraft,"

Journal of the Korean Society for Nondestructive Testing, Vol. 30, No. 1, pp. 54-59

(2010)

D. G. Lee, M. Y. Jung, J. H. Choi, S. S. Jeon, S. H. Jang and J. H. Oh, "Composite

Materials," Hongrung Publishing Company, Seoul Korea, pp. 1-9 (2007)

J. S. Kim, "Fatigue assessment of tilting bogie frame for Korean tilting train: Analysis

and static tests," Engineering Failure Analysis, Vol. 13, pp. 1326-1337 (2006) [

CrossRef]

J. S. Kim, S. J. Lee, and K. B. Shin, "Manufacturing and structural safety evaluation

of a composite train carbody," Composite Structures, Vol. 78, pp. 468-476 (2007) [

CrossRef]

J. S. Kim and H. J. Yoon, "Structural behaviors of a GFRP composite bogie frame for

urban subway trains under critical load conditions," Procedia Engineering, Vol. 10,

pp. 2375-2380 (2011) [

CrossRef]

J. S. Kim, K. B. Shin, H. J. Yoon, and W. G. Lee, "Durability evaluation of a composite

bogie frame with bow-shaped side beams," Journal of Mechanical Science and Technology,

Vol. 26(2), pp. 531-536 (2012) [

CrossRef]

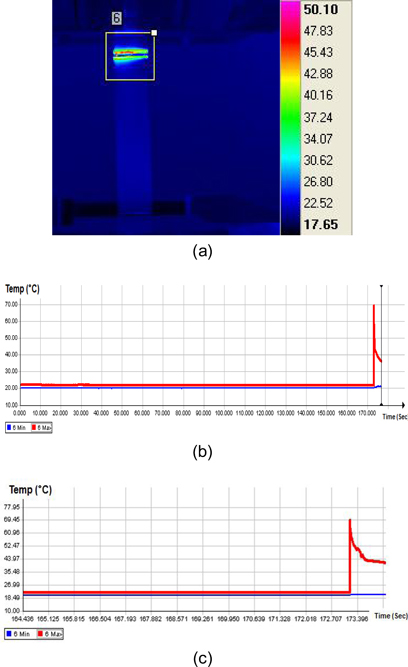

J. Kim, "Infrared Thermographic Monitoring for Failure Characterization in Railway

Axle Materials," Journal of the Korean Society for Nondestructive Testing, Vol. 30,

No. 2, pp 116-120 (2010)

J. Kim, "Integrity Evaluation of Railway Bogie Using Infrared Thermography Technique,"

Journal of the Korean Society for Nondestructive Testing, Vol. 31, No. 2, pp. 144-149

(2011)

J. Kim and P. K. Liaw, "Characterization of Fatigue Damage Modes in Nicalon/CAS Composites,"

Journal of Engineering Materials and Technology, Vol. 127, pp. 8-15 (2005) [

CrossRef]

J. Kim and P. K. Liaw, "Monitoring Tensile Damage Evolution in Nextel 312/Blackglas

Composites," Materials Science and Engineering A, Vol. 409, pp. 302-308 (2005) [

CrossRef]

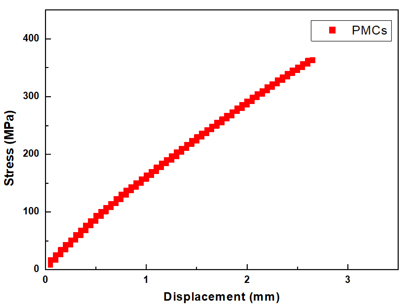

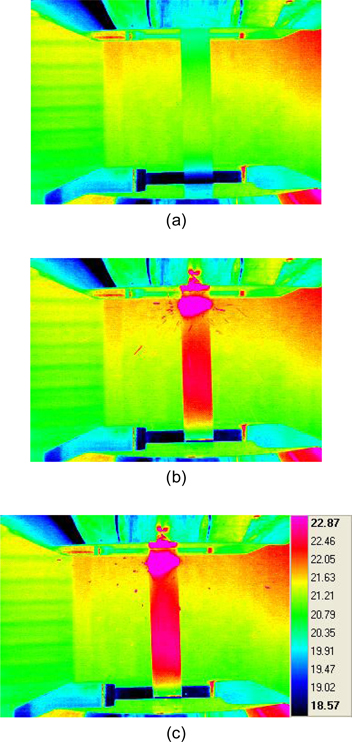

J. Kim, S. C. Yoon, and S. T. Kwon, "Analysis of Fracture Behavior in Polymer Matrix

Composites by Infrared Thermography," Key Engineering Materials, Vols. 452-453. pp.

397-400 (2011)

J. Kim, S. T. Kwon, J. S. Kim, and H. J. Yoon, "Tensile Failure Characterization of

Composites for Railway Vehicle," Spring Conference Proceedings of the Korean Society

for Railway, pp. 1231-1235 (2010)

ASTM D 3039/D 3039M-08, Standard Test Method for Tensile Properties of Polymer Matrix

Composite Materials (2008)

Korean Industrial Standards: KS B 0802, Method of Tensile Test for Metallic Materials

(2003)

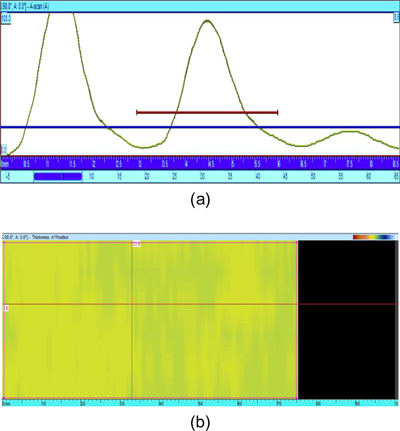

J. S. Lee, Y. Cho, and J. D. Achenbach, "The Theoretical Investigation of Phased Array

Guided Waves," Journal of the Korean Society for Nondestructive Testing, Vol. 31,

No. 4, pp. 367-373 (2011)

H. Park, M. Choi, J. Park, W. Kim, W. Choi, "Study on the Qualitative Defects Detection

in Composites by Optical Infrared Thermography," Journal of the Korean Society for

Nondestructive Testing, Vol. 31, No. 2, pp. 150-156 (2011)