금속 박판은 제품을 생산하는 산업계에서 광범위하게 쓰이고 있다. 대부분의 생산 라인에서는 용접 기술이 필수적이며, 보다 빠른 용접성과 구조적 강도가

우수한 접합 기술의 수요가 나날이 증가하고 있다. 최근 고출력 레이저가 출현함에 따라, 이와 관련된 산업이 빠른 속도로 성장하고 있으며, 접합 기술

분야에서도 레이저의 적용이 확대되고 있다. 레이저 빔 용접(laser beam welding; LBW)은 용가제를 사용하지 않고 모재를 용융시켜 접합이

가능하며, 고출력 고밀도 에너지로 빠르고 깊은 용접으로 상대적으로 용접폭이 좁고, 열 영향부(heat affected zone; HAZ) 또한 좁게

형성되어 변형량과 수축량이 적다는 장점으로 인해 자동화가 요구되는 제조 과정에서 폭 넓게 적용되고 있다[1,2].

레이저 용접은 소재의 유형과 두께에 따라 용접 속도가 결정되기 때문에, 특히 약 3 mm 이하의 박판을 이용하는 공정 라인에서는 용접 속도가 빠르고

고품질의 접합 특성을 갖는 레이저 용접 기술이 효과적으로 사용되고 있다[3,4]. 하지만 기화점이 낮은 합금 원소에 의한 기공의 발생, 불완전 용입, 열수축 등으로 인한 용접부 손상이 발생할 가능성이 크다. 따라서 고품질의 생산품의

손상을 사전에 방지하기 위해 용접 공정의 개선 뿐만 아니라, 비파괴적인 평가가 수반되어야 한다.

용접부의 비파괴 평가는 아직까지도 큰 이슈로 남아있다. 하지만 용접부는 용접 결함의 다양성 때문에 정확히 검사하기 어렵고, 특히 두께가 얇은 판재에

대해서는 검사 대안이 없는 실정이다. 용접부의 검사는 초음파 검사가 기본 검사로 행해지고 있으나, 웨지의 사용, 탐촉자의 접촉 문제, 고/저온 특성

등, 접촉식 초음파 검사기법의 한계로 인해 전자기와 레이저를 이용한 비접촉식 초음파 검사 기법[5,6]의 적용이 확대되고 있다. 이러한 기법은 기존의 압전 소자로 구성되는 접촉식 초음파 탐촉자의 적용이 어려운 환경에서 유연하게 대처할 수 있는 대안으로

활용될 수 있지만, 압전소자에 비해 초음파 변환 성능이 낮고 고출력 송신기를 사용해야하는 이유로 상대적으로 적용성이 낮았다.

용접부 비파괴 검사를 위한 초음파 탐상은 표면파를 이용하는 표면 검사와 체적 초음파 검사를 병행하여 수행하고 있으나, 두께 3 mm 이하의 얇은 판재에서는

기존의 검사 기법의 한계가 있다. 박판에서는 초음파의 비행거리가 매우 짧기 때문에 비행 시간에 따른 반사파의 구분이 어렵고, 초음파가 매질 내를 전파할

때 각 초음파 모드에 따른 임계각이 존재하므로 박판의 체적 초음파 검사가 어렵다. 이러한 문제를 극복하기 위한 대안으로 유도초음파를 이용한 진단 기법이

제안되었으나, 판재 두께 전체를 검사할 수 있음에도 불구하고 접촉과 효율성의 문제로 크게 각광 받지 못하였다. 따라서 박판의 용접부와 같은 국부영역의

결함 진단을 위해서는 비접촉식 비파괴 진단에 기반하여 측정 효율이 높은 진단 기법과 트랜스듀서의 개발이 요구된다.

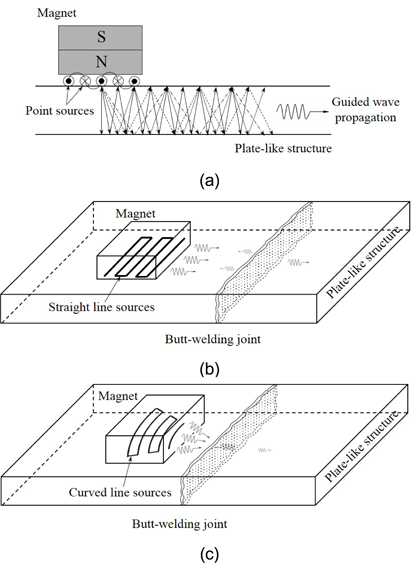

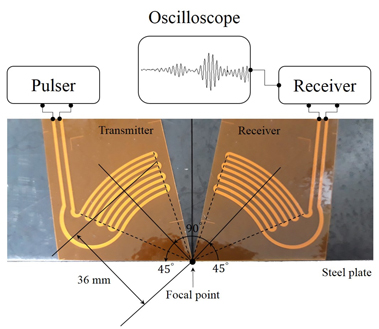

비접촉식 초음파 기술중의 하나인 전자기 음향 트랜스듀서(electromagnetic acoustic transducer; EMAT) [7-10]는 다양한 초음파 모드(표면파, 체적파, 유도초음파)의 발생이 용이할 뿐만 아니라, 비접촉식으로 재료의 표면에 직접적으로 초음파를 발생시킬 수 있기

때문에 탐촉자와 시편의 접 촉 조건에 따른 신호 왜곡 없이 초음파를 송/수신 할 수 있다. 또한 센서의 구성이 간단하고 웨지와 같은 별도의 악세사리를

필요로 하지 않기 때문에 센서의 설치가 용이하다. 이러한 EMAT의 장점에도 불구하고 낮은 초음파 변환 성능으로 인한 적용성의 한계를 극복하기 위해서,

본 연구에서는 EMAT을 이용한 유도초음파 집속 기술을 제안하였다.

일반적인 미앤더 코일(meander coil)을 이용하는 유도초음파는 넓은 빔 프로파일을 형성하여 주파수와 결함의 크기에 따라 적용이 제한적인 반면,

집속 유도초음파 코일은 그 형태에 따라 국부 영역에 초음파 빔을 집속시킴으로써 특정 영역에서 상대적으로 높은 에너지 변환 성능을 가질 수 있다. 또한

작은 결함에 대한 검출능을 개선시킬 수 있으며, 박판의 용접부와 같은 국부영역 진단에 효율적으로 적용할 수 있다.

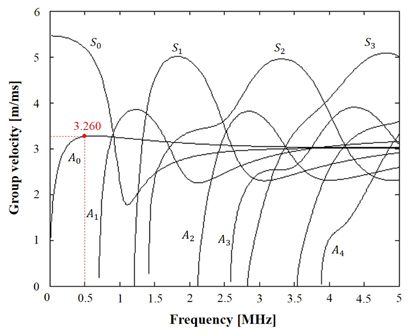

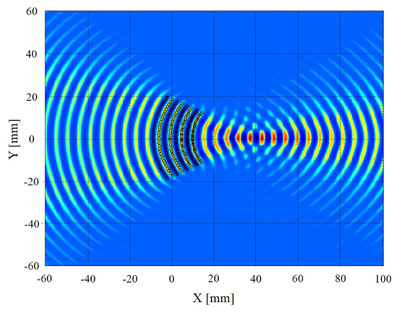

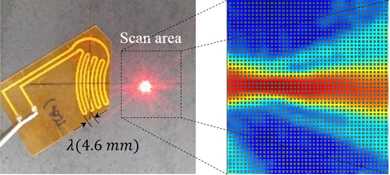

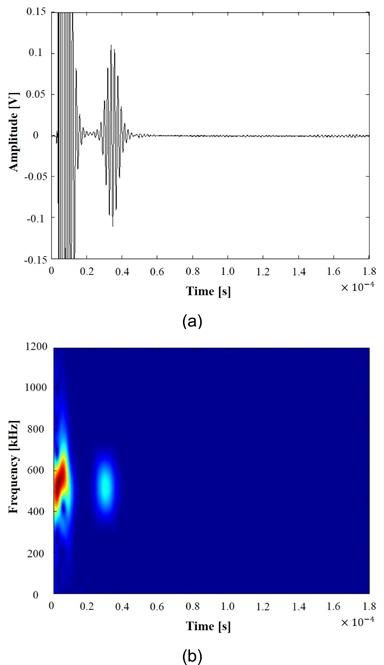

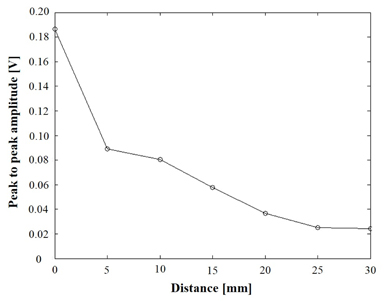

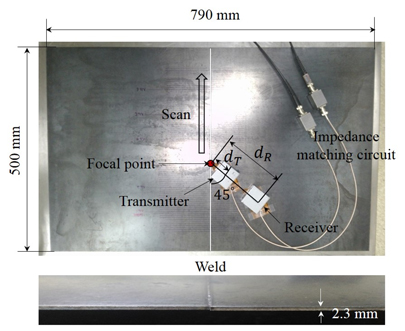

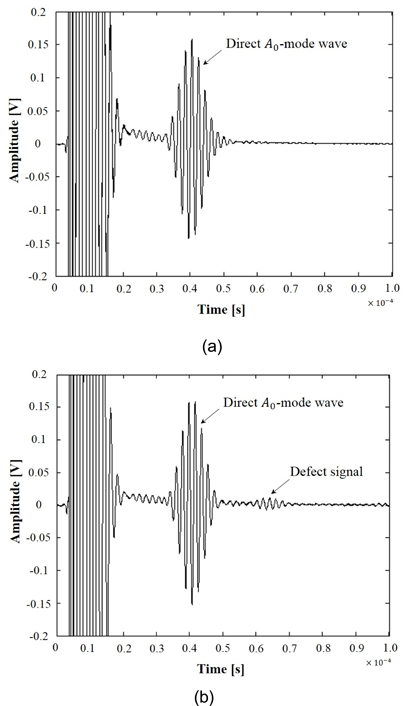

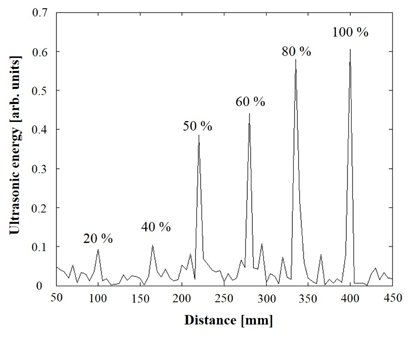

본 연구에서는, 박판의 레이저 용접부를 진단하기 위해서, 빔 집속을 위한 EMAT 코일을 설계/제작하고, 두께 2.3 mm의 스틸 판재 내에서 전파하는

유도초음파의 음장을 측정함으로써 유도초음파 집속 효과를 확인하였다. 또한 레이저 맞대기 용접부에 초음파 빔을 집속 시키고, 레이져 용접 결함을 검출함으로써

제안된 집속 유도초음파 EMAT의 성능을 검증하였다.